ПОЛЕЗНО Изучаем G коды (Общая справка по G кодам)

Технологические команды языка начинаются с буквы М. Включают такие действия, как:

Вспомогательные (технологические) команды

M00 Приостановить работу станка до нажатия кнопки «старт» на пульте управления, так называемый «безусловный технологический останов» G0 X0 Y0 Z100 M0

M01 Приостановить работу станка до нажатия кнопки «старт», если включён режим подтверждения останова G0 X0 Y0 Z100 M1

M02 Конец программы, без сброса модальных функций M02

M03 Начать вращение шпинделя по часовой стрелке M3 S2000

M04 Начать вращение шпинделя против часовой стрелки M4 S2000

M05 Остановить вращение шпинделя M5

M06 Сменить инструмент T15 M6

M07 Включить дополнительное охлаждение M3 S2000 M7

M08 Включить основное охлаждение. Иногда использование более одного M-кода в одной строке (как в примере) недопустимо, для этого используются M13 и M14 M3 S2000 M8

M09 Выключить охлаждение G0 X0 Y0 Z100 M5 M9

M13 Включить охлаждение и вращение шпинделя по часовой стрелке S2000 M13

M14 Включить охлаждение и вращение шпинделя против часовой стрелки S2000 M14

M17 Конец подпрограммы M17

M25 Замена инструмента вручную M25

M97 Запуск подпрограммы, находящейся в той же программе (где P — номер кадра, в случае примера переход осуществится к строке N25), действует не везде, предположительно — только на станках HAAS M97 P25

M98 Запуск подпрограммы, находящейся отдельно от основной программы (где P — номер подпрограммы, в случае примера переход осуществится к программе O1015) M98 P1015

M99 Конец подпрограммы M99

M30 Конец программы, со сбросом модальных функций M30

не больше одного кода в кадре

Параметры команд задаются буквами латинского алфавита

X Координата точки траектории по оси X G0 X100 Y0 Z0

Y Координата точки траектории по оси Y G0 X0 Y100 Z0

Z Координата точки траектории по оси Z G0 X0 Y0 Z100

P Параметр команды G04 P101

F Скорость рабочей подачи G1 G91 X10 F100

S Скорость вращения шпинделя S3000 M3

R Параметр стандартного цикла или радиус дуги (расширение стандарта) G81 R1 0 R2 −10 F50 или G1 G91 X12.5 R12.5

H Параметр коррекции выбранного инструмента G1 G41 D1 X10. F150.

P Число вызовов подпрограммы L82 P10

I,J,K Параметры дуги при круговой интерполяции G03 X10 Y10 I0 J0 F10

L Вызов подпрограммы с данной меткой L12

Андрей

tutochkin

C G21 начинается команда управления щупом изначально, т.е. не может быть не стандартизирована.

Согласно данных интернета https://wiki.nikiforov.ru/index.php/G20_-_выбор_единиц_измерения

G21 — выбор в качестве единиц измерения метрической, т.е. в мм.

Ну и т.д. в https://wiki.nikiforov.ru/ всё описано гораздо понятнее. Тот же

«G91 устанавливает режим относительных расстояний для линейной системы координат.» — звучит гораздо более понятно, нежили «G91 Задание координат инкрементально последней введённой опорной точки G91 G1 X4 Y5 F100 «

Skelati

Я бы добавил сюда в начале поддерживаемые коды GRBL и к ним уже описание.

Выборочный перевод с github

Интерпретатор G-кода реализует подмножество стандарта LinuxCNC и поддерживается большинством CAM-инструментов без проблем. В превосходной документации LinuxCNC с описанием их G-кодов (краткий справочник по G-кодам) и вики Shapeoko, в которой предпринята попытка перечислить все коды, поддерживаемые Grbl, с соответствующими комментариями. Обратите внимание, что есть только несколько отклонений от письменного стандарта G-кода, перечисленного ниже. Если вы заметили какие-либо другие несоответствия, сообщите об этом!

Поддерживаемые G-коды в v1.1

G0, G1: линейные движения

G2, G3: дуги и спиральные движения

G4: задержка

G10 L2, G10 L20: установка смещений рабочих координат

G17, G18, G19: выбор плоскости

G20, G21: единицы

G28, G30: перейти в предварительно определенное положение

G28.1, G30.1: установить предварительно определенное положение

G38.2: Зондирование

G38.3, G38.4, G38.5: зондирование

G40: Режимы коррекции радиуса фрезы выключены (только)

G43.1, G49: Динамические коррекции на длину инструмента

G53: двигаться в абсолютных координатах

G54, G55, G56, G57, G58, G59: Системы рабочих координат

G61: Режимы контроля пути

G80: режим движения Отмена

G90, G91: дистанционные режимы

G91.1: Дистанционные режимы Arc IJK

G92: смещение координат

G92.1: Очистить смещения системы координат

G93, G94: режимы подачи

M0, M2, M30: пауза и конец программы

M3, M4, M5: управление шпинделем

M7 * , M8, M9: контроль охлаждающей жидкости

M56 * : управление отменой парковочного движения

(*) обозначает команды, не включенные в config.h по умолчанию.

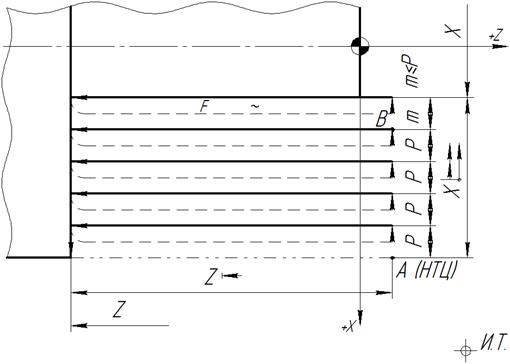

Многопроходный цикл продольной обработки G 77

При срезании большого по толщине припуска продольную обработку заготовки рационально выполнять с использованием автоматического многопроходного цикла G77, который может быть реализован при работе без скоса (рис. 16) и работе со скосом (рис. 17). Этот цикл позволяет сократить и упростить управляющую программу, а также повысить производительность обработки.

Рис. 16. Схема структуры многопроходного

продольного цикла G77 без скоса

Рис. 17. Схема структуры многопроходного

продольного цикла G77 со скосом

G77 (

где X – конечный диаметр или общая величина припуска по оси X; Z – координата конечной точки прохода или длина прохода по оси Z; F – рабочая подача в цикле; Р1– припуск на проход (задается на диаметр); Р2 – величина скоса по оси Z. P1 и Р2 – всегда положительны, отсутствие Р2 указывает на работу без скоса. Символ

Количество проходов в цикле G77 определяется системой ЧПУ автоматически, так же как и глубина последнего прохода m ≤ Р1. Например, при обработке ступени детали диаметром 74 мм из заготовки диаметром 120 мм резец выполнит пять проходов с глубиной последнего – 6 мм на диаметр (рис. 18).

Рис. 18. Схема для программирования многопроходной

продольной обработки по циклу G77

Управляющая программа многопроходной продольной обработки этой детали с использованием цикла G77 имеет следующий вид:

Цикл G77 целесообразно применять и для обработки ступенчатого вала с большим по толщине припуском (рис. 19). В этом случае для обработки каждой из ступеней вала последовательно используется цикл G77. По окончании выполнения цикла G77 резец на быстром ходу подводится к начальной точке цикла обработки следующей ступени, а после многопроходной обработки ступени – возвращается в начальную точку этого цикла.

Рис. 19. Схема многопроходной продольной

обработки ступенчатого вала по циклам G77

| N0 M40 | Третий диапазон частоты вращения шпинделя. |

| N1 M3 | Прямое направление вращения шпинделя. |

| N2 S600 | Частота вращения шпинделя – 600 об/мин. |

| N3 F30 | Подача – 0,3 мм/об. |

N4 Х18000  * * | Выход инструмента в И.Т. ускоренно, одновременно по двум координатам. |

N5 Z5000  | |

| N6 T3 | Поворот револьверной головки в позицию Т3. |

N7 X12000  * * | Подвод резца в Н.Т.Ц.1 ускоренно, одновременно по двум координатам. |

N8 Z200  | |

N9 G77   * * | Первый цикл G77, набор глубины прохода – ускоренно, возврат резца в начало последнего прохода, окончательный диаметр обработки – 96 мм, длина прохода – 100 мм, глубина резания на один проход – 8 мм (на диаметр). |

| N10 X9600 * | |

| N11 Z-10000 * | |

| N12 P800 | |

N13 Х9600  | Подвод резца в Н.Т.Ц.2 ускоренно по оси Х. |

N14 G77   * * | Второй цикл G77, набор глубины прохода – ускоренно, возврат резца в начало последнего прохода, окончательный диаметр обработки – 52 мм, длина прохода – 60 мм, глубина резания на один проход – 8 мм (на диаметр). |

| N15 X5200 * | |

| N16 Z-6000 * | |

| N17 P800 | |

N18 Х5200  | Подвод резца в Н.Т.Ц.3 ускоренно по оси Х. |

| N19 G77 * | Третий цикл G77, набор глубины прохода – ускоренно, окончательный диаметр обработки – 22,8 мм, длина прохода – 20 мм, глубина резания на один проход – 8 мм (на диаметр). |

| N20 X2280 * | |

| N21 Z-2000 * | |

| N22 P800 | |

N23 X18000  * * | Отход инструмента в И.Т. ускоренно, одновременно по двум координатам. |

N24 Z5000  | |

| N25 M5 | Останов шпинделя. |

| N26 M30 | Конец программы. |

Фрагмент управляющей программы с использованием цикла G77 для обработки валика со скосом по оси Z – 12 мм и глубиной резания на один проход – 8 мм (см. рис. 17) имеет вид:

N7 Х8000  * * | Подвод резца в Н.Т.Ц. ускоренно, одновременно по двум координатам. |

N8 Z900  | |

N9 G77  * * | Цикл G77 многопроходной продольной обработки со скосом, набор глубины прохода – ускоренно, возврат резца в начальную точку цикла (Н.Т.Ц.). |

| N10 X4000 * | Окончательный диаметр обработки – 40 мм. |

| N11 Z-8200 * | Длина обрабатываемой ступени – 82 мм. |

| N12 F3000 * | Подача в цикле – 0,3 мм/об. |

| N13 P800 * | Глубина резания на один проход – 8 мм (на диаметр). |

| N14 P1200 | Скос по оси Z – 12 мм. |